|

Einige Tipps zum Umbau eines Fahrrades zum

Elektrofahrrad |

|

1.

Grundprinzip |

online-shop | home | Akkubau | Akkus,

Ladegeräte, BMS Systeme | Einspeichen | Beleuchtung Bildergalerie Löten | Schweißen | Punktschweißgerät

| Solares

Laden | Motordemontage | Links

| Spende

| Impressum |

Beim Umbau

eines Fahrrades zum Elektrofahrrad (oder Pedelec, pedal electric cycle) wird

gewöhnlich die vorhandene Vorder- oder Hinterradnabe gegen einen Nabenmotor

ausgetauscht. (Ähnlich wie bei einem Nabendynamo.) Die Motoren sind meistens

Drehstrommotoren, erkennbar an 3 dicken Stromkabeln. Drehstrommotoren haben den

Vorteil, das sie bürstenlos sind, also keine elektrischen Verschleißteile

besitzen.

Zur

Energieversorgung des Motors dienen heute gewöhnlich Lithium Ionen Akkus, die

die elektrische Energie als Gleichstrom speichern. Pro Kg Akkugewicht kann man

Energie für etwa 20 - 30 Kilometer Reichweite speichern.

Um den

Gleichstrom des Akkus in Drehstrom für den Motor umzuwandeln, benötigt man

außerdem ein Steuergerät oder „Controller“. Zusätzlich muss an diesen

Controller noch ein Gasgriff und/oder ein Tretsensor angeschlossen werden, um

den Motor überhaupt regeln zu können.

Der

Gasgriff (oder -hebel) funktioniert ähnlich wie beim Mofa; durch Drehen am

Gasgriff kann man den Motor stufenlos von Null bis Vollgas regeln. (Allerdings

ist diese Art der Steuerung in D nicht legal, wohl aber z.B. in AT.)

Alternativ

kann diese Funktion auch ein PAS Sensor (pedal assistent system) übernehmen.

Dieser misst z.B. die Geschwindigkeit der Tretbewegung an der Tretkurbel und

steuert abhängig von der Trittgeschwindigkeit ebenfalls den Motor von Null bis

zur Maximalgeschwindigkeit. (Je schneller man tritt, desto schneller läuft auch

der Motor.)

Darüber

hinaus können an den Controller je nach Bauart noch weitere Teile angeschlossen

werden; wie etwa Bremsgriffabschalter, welche bei Betätigen der Bremse

automatisch den Stromfluss zum Motor unterbrechen; Stufenschalter, über welche

man verschiedene Maximalgeschwindigkeiten vorgeben kann; Tempomat- oder

„autocruise“ Schalter, welche eine Art Feststellfunktion für eine bestimmte

Motorgeschwindigkeit übernehmen; 6 km/h Taster, Akkustandsanzeiger, ggf. auch

Displays oder Bedienpanels mit weiteren Funktionen, usw.

Rechtlich

gelten Pedelecs als Fahrräder und sind somit versicherungs- und zulassungsfrei.

Es müssen jedoch folgende Bedingungen erfüllt sein: 1. Die

Unterstützung durch den Motor darf nur bis zu einer Geschwindigkeit von maximal

25 km/h erfolgen. 2. Die Nenndauerleistung des Motors

darf nur maximal 250 Watt betragen. 3. Die

Unterstützung durch den Motor darf nur dann erfolgen, wenn gleichzeitig

mitgetreten wird.

In einer

Testanordnung für den Selbstumbau sieht das Ganze dann z.B. wie auf dem

folgenden Bild aus. Hier kann man auch erkennen, was alles an das umzubauende

Fahrrad angebracht werden muss.

2. Die benötigten Bauteile

im Einzelnen

2.1 Motor

Fahrradmotoren

gibt es in den unterschiedlichsten Ausführungen. Üblich sind inzwischen

bürstenlose Drehstrommotoren, die über einen Controller angesteuert werden, der

den Gleichstrom des Akkus in passenden und regelbaren Drehstrom umwandelt.

Diese

Motoren gibt es sowohl für den Fronteinbau als auch für den Hinterradeinbau.

(Des weiteren gibt es auch Mittelmotoren, die direkt an der Tretkurbel

angebracht sind. Deren Vorteil liegt darin, das für die Kraftentfaltung des

Motors die Gangschaltung des Fahrrades mitgenutzt werden kann, was insbesondere

bei größeren Steigungen Vorteile verspricht.)

Für den

eigenen Umbau eignen sich in der Regel aber nur Front- und ggf. auch

Hinterradmotoren, wobei der Einbau von Frontmotoren einfacher als der von

Hinterradmotoren ist. Daher beschränkt sich diese Darstellung in erster Linie

auf den Einbau von Frontmotoren.

Fahrradmotoren

gibt es mit und ohne Getriebe. Die Motoren mit Getriebe sind meist leichter als

die getriebelosen und haben in der Regel einen Freilauf. Dadurch sind sie für die

meisten Anwendungen besser geeignet als die schwereren getriebelosen („direct

drive“) Motoren. Hauptnachteile der Getriebemotoren sind die fehlende

Rekuperationsfähigkeit (Energierückspeisung beim Bremsen) und der höhere

Verschleiß, da die Getriebe gewöhnlich Plastikzahnrädchen enthalten. Daher

sollten diese Motoren nicht mit sehr viel höheren Leistungen als den

angegebenen betrieben werden. Der Schleppverlust beim passivem Mitdrehen eines

250 Watt Freilaufmotors dürfte bei 25 km/h bei ca. 1 - 2 Watt liegen, der eines

Direktmotors bei ca. 4 - 8 Watt.

Beide

Motorentypen gibt es mit und ohne Hallsensoren; die Motoren mit Hallsensoren

lassen sich meist etwas feinfühliger bzw. ruckelfreier ansteuern, sind aber

auch etwas störanfälliger.

Ferner

gibt es die Motoren in unterschiedlichen Spannungsklassen; gewöhnlich mit 24V,

36V oder 48V. Eine höhere Motorspannung bedeutet dabei keineswegs eine höhere

Geschwindigkeit. Gewöhnlich sind alle Motoren bei der jeweiligen

Betriebsspannung und in der jeweiligen Radgröße zum Erreichen einer

Geschwindigkeit von 25 km/h ausgelegt. Mit einem 24V Motor kommt man bei 24V

also ebenso auf eine Geschwindigkeit von 25 km/h wie z.B. mit einem 48V Motor

bei 48V. Der Hauptvorteil höherer Spannungen liegt darin, das nach dem Zusammenhang

Leistung gleich Spannung mal Strom bei höherer Spannung zum Erreichen der

gleichen Leistung eine geringere Stromstärke erforderlich ist (P = U x I; z.B.

250 Watt = 10,4 A x 24 V oder 5,2 A x 48 V). Dies ermöglicht die Verwendung

dünnerer Leitungen bzw. verringert bei gleichen Kabelquerschnitten die

Leitungsverluste.

Für die

meisten Anwendungen dürfte ein 36V 250 Watt Front- (oder ggf. Heck-)Motor mit

Getriebe in Kombination mit einem Controller, der max. ca. 12 A liefert, am

zweckmäßigsten sein. Mit diesem lässt sich bequem eine Geschwindigkeit von 25

km/h in der Ebene erreichen und lassen sich (bei geringerer Geschwindigkeit)

Steigungen bis etwa 7 % bewältigen.

Auf dem

ersten und zweiten Bild sind solche 250 Watt Getriebemotoren von „Bafang“ zu

erkennen. Den Bafang Motor gibt es sowohl mit als auch ohne Hallsensoren.

Motoren mit Hallsensoren haben gewöhnlich 3 dicke Kabel für die Motorphasen und

5 dünne Kabel für die Hallsensoranschlüsse. [Motoren ohne Hallsensoren haben

demnach nur 3 Anschlüsse für die Motorphasen. (Hat ein Motor nur 2 Anschlüsse,

so handelt es sich vermutlich um einen Bürstenmotor („brushed“), der auch einen

völlig anderen Controllertyp benötigt.)]

Die

Getriebemotoren gibt es mit unterschiedlichen Übersetzungverhältnissen. Die

nachfolgend auf dem ersten und zweiten Bild zu erkennenden Motoren sind

Getriebemotoren mit einem einstufigen Planetengetriebe; sie haben ein

Übersetzungsverhältniss von ca. 1:4...1:5.

Auf dem

dritten und vierten Bild sind Motoren mit einem zweistufigen Getriebe mit einem

Übersetzungsverhältniss von ca. 1:11...1:15 zu erkennen. Durch die höhere

Drehzahl des internen Rotors haben diese Motoren bei gleichem Gewicht eine

höhere Leistung; bzw. sind bei gleicher Leistung kleiner und/oder leichter. In

der Praxis ist allerdings zu beachten, das nicht alle Controller die interne

Drehzahl des Motor erzeugen können.

Zu

Beachten ist, das die Motoren leider nicht 100%ig wasserdicht sind. Es

empfiehlt sich also zum einen, Kabeldurchtrittsöffnungen und Lager etwa mit

einem Kettenabschmierfett o.dgl. abzudichten, zum anderen das Rad möglichst

überdacht abzustellen.

250 Watt Bafang mit einstufigem

Getriebe und ca. 3 KG Gewicht

500 Watt Bafang mit einstufigem

Getriebe und ca. 4,5 KG Gewicht

250 Watt high torque Tongsheng

Motor mit zweistufigem Getriebe und ca. 2 KG Gewicht

500 Watt high torque Tongsheng

Motor mit zweistufigem Getriebe und ca. 3 KG Gewicht

2.2 Controller

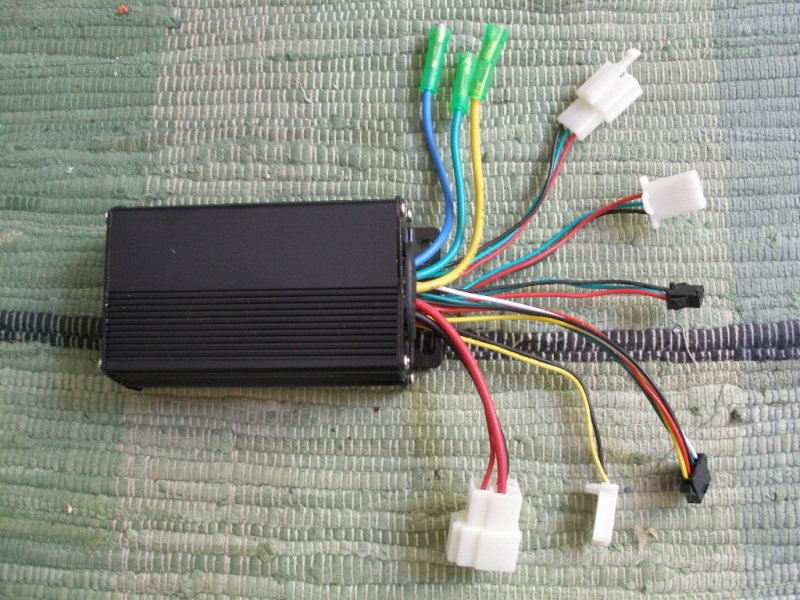

Controller

gibt es ebenfalls in den verschiedensten Ausführungen und Leistungsklassen. Es

gibt programmierbare [siehe unten] und nicht programmierbare, Controller mit

und ohne Anschlüssen für Hallsensoren, 3-Stufenschalter,

Geschwindigkeitslimits, Bremsgriffabschalter, Geschwindigkeitshaltefunktionen,

Displays [s.u.], Möglichkeit der Rekuperation, Controller für Bürstenmotoren

usw.

Die

geläufigsten Controller sind (nur) für bürstenlose Motoren („brushless“)

geeignet und haben die folgenden Anschlüsse:

-

die drei Motorphasen; drei dicke Kabel in gelb, blau und

grün [im nachfolgenden Bild oben]

-

den Akku; mit einem dicken schwarzen Kabel (Gnd, 0V, Minus)

und einem dicken roten Kabel (+36V, Plus) [zweite von oben]

-

den Gasgriff oder Daumengashebel mit drei Anschlüssen (throttle);

schwarz für Gnd, 0V, rot für +5V und grün (oder blau) für das Signal. Hier kann

nur ein „normaler“ Gasgriff oder Daumengashebel mit 3 Anschlusskabeln

angeschlossen werden. An die Signal- und die +5V Leitung kann parallel ein

Taster + Widerstand in Serie angeschlossen werden, um bspw. einen 6 Km/h Knopf

zu erhalten. [Taster + 10k = ca. 20 %, + 8,2k = ca. 40 % der

Maximalgeschwindigkeit.]

-

den PAS Sensor mit drei Anschlüssen; schwarz für Gnd, 0V,

rot für +5V und grün oder blau oder lila für das Signal, für Sensoren mit

gepulstem Signal

-

ggf. einen weiteren Anschluss mit 3 Polen für einen

Drei-Stufenschalter für Geschwindigkeitsbegrenzungen (3 speed)

-

bei Motoren mit Hallsensoren mit einem 5poligem Anschluss

für die Hallsensoren; schwarz, rot, gelb, grün und blau. Viele Controller haben

eine dual mode Funktion, die Hallsensoren können, müssen aber nicht

angeschlossen werden

-

ggf. einem Anschluss für eine autocruise oder Tempomat -

Funktion. Sind die Kabel gesteckt, so hält der Motor nach 10 Sekunden die vorgegebene

Geschwindigkeit bei; durch eine erneute Betätigung des Gasgriffs wird das

System resettet [autocruise]

-

ein oder zwei 2polige Anschlüsse für einen

Bremsgriffabschalter; schwarz und weiss (oder schwarz und gelb). Sind die Kabel

verbunden; ist der Motor aus [L-brake] Gg. ist hier auch noch ein drittes meist

rotes Kabel mit +5V vorhanden (H-brake)

-

ggf. einen zweipoligen Anschluss zum Ein/Auschalten des

Systems (ignition)

Die

meisten Controller funktionieren so, das das Signal von Gasgriff und PAS unabhängig

voneinander den Motor ansteuern. (Oder Verknüpfung.) Der Motor lässt sich also

völlig unabhängig voneinander sowohl durch den Gasgriff als auch den PAS Sensor

ansteuern. [Gasgriff = 1, PAS = 0 => Motor = 1 || Gasgriff = 0, PAS = 1

=> Motor = 1 || Gasgriff = 1, PAS = 1 => Motor = 1 || Gasgriff = 0, PAS =

0 => Motor = 0 || Gasgriff = 0,5, PAS = 0 => Motor = 0,5 || Gasgriff = 0,

PAS = 0,5 => Motor = 0,5]

Es reicht

demnach also aus, neben Akku und Motor z.B. nur einen Gasgriff anzuschließen.

Oder alternativ nur Akku + Motor + PAS.

Soll der

Motor nur dann durch den Gasgriff ansteuerbar sein, wenn getreten wird (also

der PAS Sensor aktiv ist), benötigt man eine Zusatzfunktion oder ggf. -bauteil;

s.u. „Gasgriff-Freischalter“.

Einen

Schaltplan für diesen Controller gibt es auch hier und für einen KU65 hier.

Auf dem

Bild unten ist ein programmierbarer sensorloser Controller zu sehen mit

Anschlüssen für [von oben nach unten]

-

die drei Motorphasen; drei dicke Kabel in gelb, blau und

grün

-

einen Drei-Stufenschalter [1. Stufe: sw mit rot verbunden, 2.

Stufe: alle offen; 3. Stufe: sw mit grün verbunden]

-

den Gasgriff

-

den PAS Sensor

-

das Programmierkabel

-

einen Bremsabschalter

-

den Akku

Programmierbare

Controller sind insbesondere dann zu empfehlen, wenn man den Akkustrom auf

einen bestimmten Wert begrenzen will, die Unterspannungsabschaltung genau dem

Akku anpassen will (wenn dieser kein BMS hat) oder um genau definierte Stufen

für Geschwindigkeitslimite vorzugeben. So hat z.B. der vielfach benutzte

Standard Controller KU63 / 36V ein Strombegrenzung von 15 Ampere, eine

Unterspannungsabschaltung von 27,5 Volt und feste Geschwindigkeitsstufen. Nun

kann aber ein Strom von 15 Ampere (dies entspricht bei 36V einer Leistung von

540 Watt für einige Motoren oder um eine möglichst große Akkureichweite zu

erhalten, zu viel sein. Oder es würde die Unterspannungsabschaltung von 27,5

Volt für einen 36V Akku ohne interne (Batterie Management System gesteuerte)

Abschaltung zu einer Tiefentladung des Akkus führen. Oder man will z.B. einen

36 Volt Akku mit BMS, der immer bei BMS vorgegebenen z.B. 31 Volt abschaltet,

zur Verlängerung der Lebensdauer nur bis minimal 33 Volt entladen. Oder man

will das Fahrrad genau auf eine Maximalgeschwindigkeit von 25 km/h (oder 27

km/h) einstellen. Auch können viele programmierbare Controller rekuperieren,

d.h. beim Bremsen Energie in den Akku zurückspeisen. ... . In all diesen Fällen

ist die Verwendung eines programmierbaren Controllers sinnvoll. Programmierbare

Controller in der hier gezeigten Ausführung gibt es sowohl mit Anschlüssen für

Hallsensoren als auch ohne [Bild]. Die programmierbaren Controller mit

Hallsensoren funktionieren im Gegensatz zu vielen anderen

(Universal-)Controllern wie dem KU63 nur mit Hallsensor-Motoren. Die

sensorlosen programmierbaren Controller funktionieren natürlich mit sämtlichen

brushless (3 Phasen) Motoren.

Weitere

Hinweise gibt es auch hier.

Zur

Programmierung gibt es auch eine open source Software:

Weitere

Hinweise und die Software zum Download gibt es hier (externer

link, download zulassen).

Weiterhin

gibt es inzwischen sehr gute Controller mit der Möglichkeit, Displays

anzuschließen, über welche die verschiedensten Funktionen und Parameter

eingestellt und abgelesen werden können. Hier besteht auch die Möglichkeit

einer echten Leistungssteuerung, d.h. alternativ zu Geschwindigkeitsstufen kann

stufenweise die maximale Leistung des Gesamtsystems eingestellt werden. [Im

folgendem Beispiel etwa max. ca. 80, 150, 250, 350, 500 Watt.]

Da diese

Controller auch ganz normal wie die zuvor beschriebenen Controller ohne Display

betrieben werden können, hat man mit diesem Controllertyp ein sehr vielfältiges

Spektrum an Einsatzmöglichkeiten. [Hierfür muss am Displayport blau und rot

gebrückt werden bzw. ein Jumper gesteckt werden, siehe hier. Allerdings kann

man so die Leistungssteuerung nicht nutzen, denn wie will man bei Steuerung nur

über einen Gasgriff oder PAS Sensor, welcher das Geschwindigkeitssignal

vorgibt, die Leistungsstufen aufrufen.]

250 Watt

Controller, den man entweder ganz normal nutzen kann, oder an den man am oberen

Stecker auch ein Display anschließen kann*.

[Die weiteren Anschlüsse von oben nach

unten: PAS, Gasgriff, Geschwindigkeitssensor, Autocruise bzw. Tempomat**, Akku,

Motor, Bremsgriffe.]

* Durch Brücken

etwa mit einem jumper von rot und blau im Displayanschluss kann der Controller

auch ohne Display eingeschaltet werden

** Gesteckt;

dann ist nach Neustart eine Tempomatfunktion aktiviert; nach 10 Sekunden wird

eine bestimmte Geschw. beibehalten.

Display, mit

welchem wahlweise u.a. 5 Geschwindigkeits- oder 5 Leistungsstufen [„Assist“]

und weitere Funktionen ähnlich einem Fahrradcomputer eingestellt werden können.

Die Anzeige

zeigt ansonsten noch die Geschwindigkeit, die Entfernung, die Fahrzeit und (leider

sehr ungenau) den Akkustand an.

Weitere

Informationen dazu auch hier

(Anleitung), hier (erweiterte

Anleitung) und hier (Unterspannungsabschaltung).

250 Watt

Sinus Controller, den man entweder ganz normal nutzen kann, oder an den man am

oberen Stecker auch ein Display anschließen kann.

[Anschlüsse

von oben nach unten: Motor, Akku, PAS, Gasgriff, Display*,

Hall+Geschwindigkeitssensor, Geschwindigkeitslimit, 2x Bremsgriffabscchalter.]

* Durch Brücken

von rot und braun im Displayanschluss kann der Controller auch ohne Display

eingeschaltet werden

LED Display,

mit welchem wahlweise u.a. 5 Geschwindigkeits- oder 5 Leistungsstufen oder auch

Kombinationen daraus eingestellt werden können.

Weiterhin

zeigt lässt sich rechts (ungenau) der Akkustand ablesen. Durch längeres Drücken

der obersten Taste (W) lässt sich eine 6 km/h Funktion betätigen.

Vorteilhaft

ist des weiteren die Verwendung eines sogenannten Gasgriff Freischalters, der

die Vorteile von Pedelecsensor und Gasgriff kombiniert bzw. den legalen Betrieb

eines Gasgriffs in Deutschland überhaupt erst möglich macht. Der Freischalter

funktioniert so, dass sobald getreten wird, über den Tretsensor der Gasgriff

freigegeben wird. Es kann also immer [und auch nur] bei Treten der Motor

individuell von 0 bis volle Leistung reguliert werden kann. Man kann dadurch

z.B. über weite Strecken auch ganz ohne Motor fahren [was bei angeschlossenem

Tretsensor sonst nicht geht], oder man kann auch bei ganz geringer

Geschwindigkeit bzw. Trittfrequenz schon die volle Motorleistung abrufen. Der

Gasgriff Freischalter kann als Zusatzbauteil vergleichsweise einfach in den

Controller eingebaut werden. [Gasgriff = 1, PAS = 0 => Motor = 0 || Gasgriff

= 0, PAS = 1 => Motor = 0 || Gasgriff = 1, PAS = 1 => Motor = 1 ||

Gasgriff = 1, PAS = 0,05...1,0 => Motor = 1 || Gasgriff = 0,5, PAS =

0,05...1,0 => Motor = 0,5 || Gasgriff = 0,2, PAS = 0,05...1,0 => Motor =

0,2]

Weitere

Hinweise zum Anschluss hier

Ggf. kann

auch zwischen Akku und Controller eine sogenannte „Antiblitzschaltung“

eingebaut werden, die den hohen Einschaltstrom (Laden der Kondensatoren in dem

Controller) und damit Abbrennen der Steckerkontakte verhindert, wenn der

Controller nicht über einen zusätzlichen Schalter (kleiner +36V Draht am

Akkuanschluss) eingeschaltet wird. (Der kleine +36V Draht ist dann fest mit dem

+36V Anschluss verbunden; Bauteile Antiblitzschaltung: Z.B. IRF 4110, 47µF,

22k, 56k.)

2.3

Kombination von Motor und Controller

Da öfter

Fragen nach der Geschwindigkeit des Elektrofahrrades auftauchen, hier einige

grundsätzliche Bemerkungen:

Gewöhnlich

sind die Motoren auf eine Geschwindigkeit von 25 km/h ausgelegt, da dies der

gesetzlichen Vorgabe in vielen Ländern entspricht.

Dies

bedeutet bei einem 28 Zoll Rad eine Nenndrehzahl von ca. 200 U / min [200 U /

min x 2,185 m Radumfang x 60 = 26 220 m / h (= 26,2 km/h)], die der Motor bei

der Nennspannung von z.B. 36 Volt erreicht. Bei einem 20 Zoll Rad ist zum

Erreichen der gleichen Geschwindigkeit eine Nenndrehzahl von ca. 280 U / min

erforderlich [280 U / min x 1,530 m Radumfang x 60 = 25 704 m / h].

Baut man

einen eigentlich für 25 km/h vorgesehenen „20 Zoll Motor“ mit 280 U / min in

ein 28 Zoll Rad ein, erhält man eine Geschwindigkeit von ca. 37 km/h [280 U /

min x 2,185 m Radumfang x 60 = 36 708 m / h]. Allerdings mit einem über den

ganzen Geschwindigkeitsbereich niedrigerem Drehmoment (Antriebskraft). Ebenso

kann man z.B. einen 36 Volt / 28 Zoll Motor mit 200 U / min z.B. auch mit 43

Volt betreiben, dann kommt man ebenfalls auf eine (proportional) zur höheren

Spannung höheren Geschwindigkeit (und höheren Leistungsaufnahme). [200 U / min

x 43/36 x 2,185 m Radumfang x 60 = 31 318 m / h]. Das Drehmoment ist hier bei

vergleichbarer Geschwindigkeit gleich. Umgekehrt kann man natürlich auch einen

„28 Zoll Motor“ mit 200 U / min in ein 20 Zoll Rad einbauen und kommt dann bei

höherem Drehmoment auf eine Geschwindigkeit von ca. 18 km/h [200 U / min x

1,530 m Radumfang x 60 = 18 360 m / h].

Der Controller ermöglicht im

Normalfall das Erreichen dieser Maximalgeschwindigkeiten. Die

Maximalgeschwindigkeit wird also völlig unabhängig von der Art des Controllers

erreicht und kann durch die Wahl eines anderen Controllers normalerweise auch nicht

verändert (erhöht) werden. Bei den meisten Controller können jedoch durch

Stecken von Geschwindigkeitslimits oder Einprogrammieren von

Geschwindigkeitsstufen Geschwindigkeiten unterhalb der Maximalgeschwindigkeit

eingestellt werden. Auch mit programmierbaren Controllern kann diese

Maximalgeschwindigkeit nicht (oder allenfalls in einem „Experimental-Modus“ um

vielleicht noch 10 %) erhöht werden.

Motoren ohne Hallsensoren können

nur an sensorlose Controller oder Universalcontroller angeschlossen werden. Ein

Anschluss an Hallsensorcontroller ist nicht möglich.

Motoren mit Hallsensoren (3

Motorphasen und 5poliger Hallanschluss) können sowohl an Hallsensorcontroller

als auch an sensorlose Controller (sowie Universalcontroller) angeschlossen

werden. Der Anschluss an Hallsensorcontroller verspricht eine etwas

feinfühligerer und ruckelfreiere Ansteuerung insbesondere beim Anfahren, da der

Controller nicht erst die Stellung des Motors suchen muss. Es ist aber auch ein

Anschluss von Hallsensormotoren an sensorlose Controller möglich, wodurch man

sich 5 Käbelchen und eine mögliche Fehlerquelle erspart, da kein möglicher

Defekt der Hallsensoren wirksam werden könnte, da diese ja nicht verwendet

werden. Erkauft wird dies mit dem beschriebenen etwas schlechterem Ansteuerverhalten

des Motors.

Neben der Wahl der richtigen

Geschwindigkeit ist es ebenso wichtig, für die Leistung des Motors einen

Controller mit der passenden Leistung auszuwählen. Oft liefern die angebotenen

Controller zu viel Leistung, was nur zu einem niedrigeren Wirkungsgrad und

schnellerem Verschleiß des Motors führt. So macht es z.B. wenig Sinn, einen 36V

/ 250 Watt Getriebemotor mit einem 36V / 18A Controller zu kombinieren, da

dieser den Motor mit einer zu hohen Eingangsleistung von bis zu 650 Watt versorgen

würde. (Was insbesondere den Plastikzahnrädchen des Getriebes auf Dauer nicht

gut bekommen würde.)

Die Leistung eines Controllers

berechnet sich grundsätzlich aus dem Produkt von Spannung mal Stromstärke.

Damit hat z.B. ein Controller mit einem maximalen Strom von 15 Ampere bei 24

Volt eine Leistung von (max.) 360 Watt (24V x 15A = 360W), ein 36V Controller

mit 15A jedoch von 540 Watt (36V x 15A = 540W). Leider sind die Angaben auf

einem Controller oft nicht stimmig; z.B. kann ein Controller, der mit 36V und

15A gelabelt ist, kein 250 Watt Controller sein. Meist ist in diesen Fällen das

Produkt aus Strom x Spannung der richtigere Wert und ist die Leistungsangabe

unzutreffend.

Bevor man

den Motor fest in das Fahrrad einbaut, empfiehlt es sich, vorab alles in einer

Art Testanordnung wie der Folgenden auszuprobieren, da nicht unbedingt damit zu

rechnen ist, das alles auf Anhieb funktioniert. Hierzu werden an dem Controller

der Motor über die 3 Motorphasen (+ ggf. die Hallphasen); der Akku über den Akkuanschluss

sowie einen Gasgriff und ggf. der PAS Sensor angeschlossen. Bei manchen

Controller - Motor Kombinationen kann es sein, das bei den Motorphasen und/oder

Hallsensorphasen die Farben gelb und blau gegeneinander vertauscht werden

müssen.

Der Motor lässt

sich nun unabhängig voneinander sowohl nur durch den Gasgriff als auch nur

durch den Tretsensor (Vorbeiführen der Magnete an dem Sensor) von Null bis Max.

ansteuern. Es reicht aus, nur eins von den beiden Steuerelementen Gasgriff oder

Tretsensor anzuschließen, also z.B. nur den Tretsensor. [Wichtig, es passt

leider nicht jeder Tretsensor zu jedem Controller, da die Signalauswertung auf

unterschiedlichen Weg erfolgen kann, s.u.]

Ganz

wichtig: Auf keinen Fall beim Anschließen an den Akku den Pluspol + (meist rot)

und den Minuspol – (meist schwarz) verwechseln, sonst ist der Controller sofort

hinüber! Ebenso ist zu beachten, das es manchmal auch unterschiedliche

Kabelbelegungen in den Chinasteckern gibt.

2.4

Kombination von Akku und Controller

Von einer

gewissen Bedeutung ist auch die Kombination von Akku und Controller. Ganz wichtig

ist natürlich, das der Akku keine höhere Spannung als die Maximalspannung des

Controllers hat. So kann man bspw. an einen 24V Controller nicht einfach einen

36V Akku [vollgeladen = 42V] anschließen, da in dem 24V Controller z.B.

Kondensatoren verbaut sein können, die nur bis zu einer Maximalspannung von 35V

ausgelegt sind.

Dann ist

insbesondere darauf zu achten, das der Akku auch die für den Controller

notwendige Stromstärke liefern kann. Dabei kann es mehrere limitierende

Faktoren geben; meistens wird es die maximale Auslegungsstromstärke des BMS

[Batterie Management System] sein, oft auch die maximale Strombelastbarkeit der

verwendeten Akkuzellen, zuweilen aber auch Faktoren wie etwa der Querschnitt

der internen Verkabelung. Wenn also das BMS bspw. nur für maximal 15 Ampere

ausgelegt ist, kann man an den Akku natürlich nicht einfach einen 22 Ampere

Controller anschließen. Oder wenn man ein Akkupack bspw. aus 3P Panasonic

NCR18650A Zellen baut, kann man nur einen Controller mit maximal ca. 15 Ampere

Stromentnahme verwenden, da die Zellen nur bis jeweils ca. 5 Ampere belastet

werden sollten. Hier ist ggf. auch die Wärmeentwicklung des Akkupacks in die

Überlegungen mit einzubeziehen. Ein 3P10S Akku aus NCR18650A Zellen hat bei 15

Ampere etwa 60 Watt Verlustleistung, ein 5P10S aus 18650VTC4 Zellen hingegen

nur ca. 10 Watt. [PVerlust = Rgesamt x I²; 1/Rgesamt

= (1/R) x n; n = Zahl der parallelen Zellen, R =

Gleichstrominnenwiderstand der einzelnen Zelle]

2.5 PAS („Pedal Assistent System oder Sensor“)

Der PAS

Sensor hat drei Anschlüsse, schwarz für Gnd [0V], rot für +5V und grün oder

blau für das Signal. Der metallerne Ring an dem Sensor dient zur Montage des

Sensors unter der Kunststoffabdichtung des Tretlagers. Die Magnetscheibe wird

auf die Tretkurbel gesteckt. Der Sensor muss so montiert werden, dass die

Magnete beim Treten auf die Spitze des Sensors zulaufen.

Der

Tretsensor steuert den Motor meist drehzahlabhängig an, d.h., je schneller

getreten wird, desto mehr Leistung gibt auch der Motor dazu.

Bei den

PAS Sensoren kann man im wesentlichen zwei verschiedene Typen von Sensoren

unterscheiden, sogenannte „digitale“ Sensoren und analoge Sensoren. Die

digitale Sensoren [V7] geben ein gepulstes Signal in Form einer

Rechteckspannung ab, deren Impulszahl von der Trittfrequenz abhängig ist. Die

analogen Sensoren [V5] geben eine trittfrequenzabhängige (linear) zunehmende

Spannung ähnlich einem Gasgriff ab.

Die

meisten Controller (u.a. vom Typ KU63, EBXXX, Controller mit Leistungsregelung

...) benötigen einen digitalen PAS Sensor mit einem gepulsten Signal. PAS

Sensoren mit gepulstem Signal funktionieren nur am entsprechenden Eingang des

Controllers; nicht am Gasgriffeingang. (Bzw. die entsprechenden Controller

funktionieren über den PAS Eingang nur mit einen gepulsten PAS Sensor.) PAS

Sensoren mit linearem Signal funktionieren gewöhnlich nur am Gasgriffeingang

und nicht am PAS Signaleingang der meisten Controller.

Manchmal

ist es so, das sich bei Ansteuerung des Motors über den Tretsensor eine etwas

geringere Geschwindigkeit ergibt als bei Ansteuerung über einen Gasgriff. Oft

kommt es auch zu einer als nachteilig empfundenen Nachlaufzeit von ca. 1 - 2 Sekunden.

Ferner

gibt es noch Unterschiede in der Anordnung der Magnete. Bei den hier gezeigten

Scheiben sind die Magnete radial angeordnet, d.h. aus der Ebene der Scheibe

heraus zeigt immer der gleiche Pol. Es gibt aber auch Scheiben, in dem die

Polung der Magnete in Drehrichtung angeordnet sind, also immer z.B. erst Nord-

und dann der Südpol an dem Sensor vorbei geführt wird.

Der Sensor

wird gewöhnlich auf der Kettenblattseite montiert. Hierfür wird die

Verschraubung des Tretlagers gelöst und die Blechmanschette samt Sensor

zusätzlich mit aufgeschraubt. Der Sensor kann durch Lösen einer kleinen

Schraube auf der Manschette aber auch gewendet werden, so das eine Montage auf

der linken Seite des Tretlagers möglich ist. (Die Magnete zeigen immer mit dem

gleichen Pol aus der Scheibe, so das die Drehrichtung der Scheibe egal ist.

Wichtig ist nur, das die Magnete immer auf die Spitze des Sensors zulaufen.)

PAS Sensor mit gepulstem Signal, V7 Serie plus Magnetscheibe mit 5

Magneten.

2.6 Gasgriff oder Daumengashebel

Der

Gasgriff oder Daumengashebel hat ebenso wie der PAS Sensor drei Anschlüsse,

schwarz für Gnd [0V], rot für die Stromversorgung mit +4,5V und grün oder blau

für das Signal. Das Signal ist jedoch im Gegensatz zu dem PAS-Sensor gewöhnlich

ein [analoges] Signal in Form einer linear ansteigenden Spannung, d.h. je mehr

der Gasgriff aufgedreht ist, desto höher ist die Signalspannung. Die Verwendung

eines Gasgriffs ist in Deutschland im Gegensatz etwa zu Österreich bei

Geschwindigkeiten über 6 km/h allerdings nicht bzw. nur in Kombination mit

einem Gagriff-Freischalter legal. Bei den meisten China Controllern kann er jedoch angeschlossen

werden und ist dann in Deutschland nur bei zusätzlichem Einbau dieses Bauteils

legal, welches den Gasgriff erst bei eigenem Mittreten freigibt. [Baut man

dieses Bauteil nicht ein, so lässt sich der Motor sowohl über den Tretsensor

als auch über den Gasgriff unabhängig und parallel voneinander ansteuern.]

Die meisten Gasgriffe besitzen zwischen +4,5V (rot) und Gnd (schwarz)

einen Widerstand von ca. 2 kOhm. Über einen Magnet und einen Hallgeber wird an

dem Signalausgang (blau) durch Drehen eine variable Spannung zwischen ca. 1V

und 4V erzeugt. Dieser Spannungspegel ist das entscheidende Signal für die

Geschwindigkeit. Will man einen Gasgriff simulieren, so muss man den +4,5V und

Gnd Eingang durch zwei Widerstände in Serie brücken und kann dann zwischen den

Widerständen eine entsprechende Spannung abgreifen; z.B. bei zwei Widerständen

von 2,2k in Serie (4,4k zusammen) greift man in der Mitte eine Spannung von ca.

2,25V ab. Man kann ggf. (etwas unsauber) auch einfach einen sehr viel größeren

Widerstand von z.B. 10k...100k von +4,5V gegen den Signalausgang brücken [mit

hohen R anfangen!]; es stellt sich dann in Abhängigkeit der internen

Widerstände in dem Controller ebenfalls eine entsprechende Spannung ein. Von

einem Brücken von +4,5V gegen Signal mit zu kleinen Widerständen oder einem

Kurzschließen muss jedoch abgeraten werden, da sonst möglicherweise der

Controller Schaden nehmen könnte! Bilder dazu siehe hier und hier.

2.7 6 km/h Knopf

Ist diese nicht bereits im Controller

(mit Panel) implementiert, so kann diese Stufe auch bei Standard Controllern

einfach durch einen zusätzlichen Taster nachgerüstet werden. Parallel zum

Gasgriff wird der Taster mit einem ca. 10k Widerstand in Serie an +5V (rot) und

Signal (blau) angeschlossen. (Größerer Widerstand => geringere

Geschwindigkeit, kleinerer Widerstand => höhere Geschwindigkeit.) Der oben

gezeigte Gasgriff kann dazu auch seitlich geöffnet werden und dort eine

Kabelverbindung zum Taster gelegt werden.

2.8 Fahrradakku

Fahrradakkus

sind fast eine Wissenschaft für sich. Ich baue diese selber und führe sie immer

lose im Gepäck mit. Je nach Fahrstrecke kann man so Akkus mit verschiedener

Reichweite mitnehmen. Der kleinere Akku rechts im Bild hat eine Nennkapazität

von ca. 180 Wh [16 x Panasonic NCR18650A], was für eine tägliche Fahrstrecke

von bis zu ca. 20 km ausreicht. Das Gewicht dieses Akkus beträgt nur 0,85 Kg

bei einem Volumen von 0,5 L. Der mittlere Akku hat bei 1,8 Kg Gewicht eine

Nennkapazität von 400 Wh [36 x NCR18650A], der große Akku bei 2,9 Kg von 560 Wh

[60 x Sanyo 18650F]. Weitere Informationen zu Akkus gibt es hier: Selbstbauakkus

| Allgemeines

zu Akkus.

3. Beschreibung der Montageschritte

3.1 Montage des

(Front)Motors

Der Motor wird im Prinzip wie eine

normale Vorderradnabe in die Gabel eingebaut. Die Gabelenden müssen dazu ggf.

etwas aufgefeilt werden.

Zur Aufnahme der Gegenkräfte der

Motorachse (über die das Drehmoment des Motors auf die Gabel übertragen wird),

dienen zwei sogenannte Nasenscheiben. Hier kann man zusätzlich noch weitere

Drehmomentstützen, die es in den verschiedensten Bauformen gibt, montieren. Um

ein Schleifen des Motorgehäuses an den Ausfallenden der Gabel zu vermeiden,

müssen u.U. auch noch die Schrauben für die Schutzblechbefestigung o.dgl.

leicht abgefeilt werden.

3.2 Montage des Tretsensors

Der

Tretsensor und die dazugehörige Magnetscheibe werden am Tretlager montiert; aus

optischen Gründen vorzugsweise auf der Kettenblattseite. Hierfür muss mittels

eines Abziehers die Tretkurbel mit dem Kettenblatt entfernt werden. [Bei dem

abgebildeten Sensor ist es wichtig, darauf zu achten, dass die Magnete beim

Treten auf die Spitze des Sensors zulaufen. Ansonsten gilt, probieren Sie vor

der endgültigen Montage des PAS Sensors / Magnetscheibe am besten zunächst per

Hand aus, ob alles funktioniert. (Drehen der Scheibe über den Sensor.)

Es gibt

nämlich immer 4 Möglichkeiten der geometrischen Ausrichtung, von denen aber nur

eine funktioniert. (Scheibe mit der Oberseite, oder um 180 ° gedreht mit der

Unterseite zum Sensor gerichtet, Magnete der Scheibe im Uhrzeigersinn oder

gegen den Uhrzeigersinn an dem Sensor (Stift) vorbei drehend.)

Daher kann

der Sensor (zumindest das längliche rote Modell) entweder durch Wenden des

Sensors oder der Magnetscheibe sowohl rechts als auch linksseitig montiert

werden. [Auf dem ersten Bild unten würde sich die Magnetscheibe

also rechts herum drehen.]

Zur

Montage des Sensors wird die Kunststoffabdichtung des Tretlagers entfernt und

die Ring-Manschette anschließend mitsamt dem Sensor zwischen Abdichtung und dem

Tretlagergehäuse montiert. Oft ist hier jedoch eine Eigenkonstruktion besser

oder notwendig, wo man entsprechend den Gegebenheiten des Fahrrades etwas

improvisieren muss [nachfolgende Bilder].

Wenn eine Montage auch der

Magnetscheibe nicht möglich ist, können bspw. die einzelnen Magnete auch auf

das Kettenblatt aufgeklebt werden.

3.3 Montage des Controllers

Der Controller kann an den

unterschiedlichsten Stellen des Fahrrades untergebracht werden. Es ist sowohl

eine feste als auch eine lose Anbringung möglich.

Von mir wird eine Anordnung

bevorzugt, bei der der Controller unter dem hinteren Gepäckträger (und einem

darauf befindlichen Korb) fest verschraubt oder verklemmt wird.

Bei einer festen Anbringung

sollten die Steckerverbindungen gegen solche aus fest verlöteten Verbindungen

getauscht werden, was eine geringere Störanfälligkeit verspricht.

Schalter wie für das

Geschwindigkeitslimit oder für Geschwindigkeitsstufen können auch in den

Controller integriert werden:

3.4

Verlegung der Kabel

Die Kabel werden

zum Teil entlang der Rahmenrohre verlegt und mit Kabelbindern, vorhandenen

Schellen oder Klebeband fixiert. Zwischen Tretlager und Gepäckträger ist bei

hinterer Anbringung des Controllers auch eine vergleichsweise unauffällige

Verlegung unter dem Schutzblech möglich. Dies muss zur Befestigung der Kabel

allerdings angebohrt und ggf. etwas aufgebogen werden. Die Kabel sind hier

durch 9,5 mm² Schrumpfschlauch zusammengefasst. Da die Motoren (und u.U auch

Controller) nur eingeschränkt wasserdicht sind, gebe ich an die

Kabeleintrittsstellen an Motor und Controller meist noch etwas halbfestes

Kettenabschmierfett o.dgl..

3.5

Verbindung der Kabel

Die Kabel

sollten bei einem festen Anbau des Controllers statt durch die billigen und

auffälligen Chinastecker besser fest miteinander verbunden werden. Außerdem

muss ein Teil der Kabel verlängert werden. Dies geschieht vorzugsweise durch

Verlöten. Dazu werden die beiden Kabelenden abisoliert, miteinander verdrillt

und anschließend verlötet. Die elektrische Isolation erfolgt mit

Schrumpfschläuchen und/oder durch Klebeband.

3.6

Anschluss des Akkus

Der

Fahrradakku wird am besten mit XT60 Hochstromsteckern an den Controller angeschlossen

werden. Diese sind verpolungssicher und halten hinreichend fest.

Der Akku

kann dann z.B. im Rucksack mitgeführt werden und wird bei Abstellen des

Fahrrades einfach abgestöpselt und mitgenommen. Die Kabel müssen dafür

natürlich hinreichend lang bemessen sein.

Alternativ

ist auch möglich, den Akku in einer verschliessbaren Akkubox zu verstauen. Hierzu

können z.B. Geldkassetten verwendet werden. Diese wird mit U-Gewindestangen von

innen am Gepäckträger oder Rahmen verschraubt.

4. Bilder

einiger fertiger Umbauten

Auf den

Bildern sind Umbauten einiger älterer „Kellerfahrräder“ zu sehen.

Bei dem

oberen Fahrrad befindet sich ein Akku von 200 Wh im Gepäck, bei dem mittleren

F. befinden sich in dem Korb unterhalb des Rucksacks Akkus mit ca. 1,8 KWh

Kapazität.

Für den

gesamten Umbau sollte man schon einige Tage einplanen.

Copyright der erstellten Texte,

Fotos und Skizzen: Markus Gröbe

zurück | neuonline-shop | nach

oben | Akkubau | Akkus, Ladegeräte, BMS Systeme

| Punktschweißgerät | Einspeichen | Beleuchtung

| Links

| Spende

| Impressum